地磅承重臺優化設計后翻轉問題試析

近年來,隨著地磅的廣泛應用,對其研究和探索是 眾多廠家所關心的問題。尤其是對其承重臺的設計,更為人們所關注。本文 就承重臺支點優化設計后的翻轉問題進行了詳細分析,其后提出一種增設 的防勉機構,可供同行們參考。

前言

地磅以其結構簡單、計量速度快、 準確度高、稱重訊號傳輸距離遠、可以連續自 動計量和便于系統控制、實現生產程序自動 化等優勢,在商業、工礦企業、交通運輸和對 外貿易等部門,得到了廣泛應用。對衡器行業 來講,在產品暢銷時,對其不斷的進行研究和 探索,在提高技術性能的同時,進行優化設 計,降低成本,是十分必要的。第三屆衡器專 家技術委員會會議紀要指出:對于廣泛使用 的汽車衡,其承載器的設計和材料有待優化, 如在保證強度和剛度的前提下,減輕重量,降 低成本或選用適當的鋼筋混凝土臺面替代 之。

近年來,對地磅承重臺的研究與 探索,如同傳感器和稱重儀表的研究,都一直 沒有停過。如《衡器工業通訊》1990年第5期 發表的“地磅承重臺的設計”、《衡器》 1993年第2期發表的“地磅承重平臺 支點的優化設計”及第4期發表的“地磅承重臺設計”等文章,都對這個問題進行了 有益的探索。筆者結合實際工作中的體會,以 SCS-30B型地磅為例,就承重臺支 點優化設計后的翻轉問題,談些粗淺看法。

一、承重臺翻轉時受力分析

誠如《衡器》1993年第4期“地磅 承重臺設計”一文所指出的那樣,目前國內衡 器廠家生產的30B型地磅,支距多采 用10m,其理論依據為翻轉力矩的計算。但如 何進行翻轉力矩的計算,還有待于進一步探 討。

在稱量過程中,有下列四種情況可能會 使承重臺翅起:

汽車前輪上秤瞬間;

汽車后輪上秤瞬間;

汽車前輪下秤瞬間;

汽車后輪下枰瞬間。

眾所周知,汽車滿載時,后軸重約占總重 的2/3。從上述四種情況可以明顯的看出,只 要在第4種情況下承重臺不翹起,則在任何 情況下承重臺就不會翹起。

二、承重臺翹起時翻轉力矩的計算

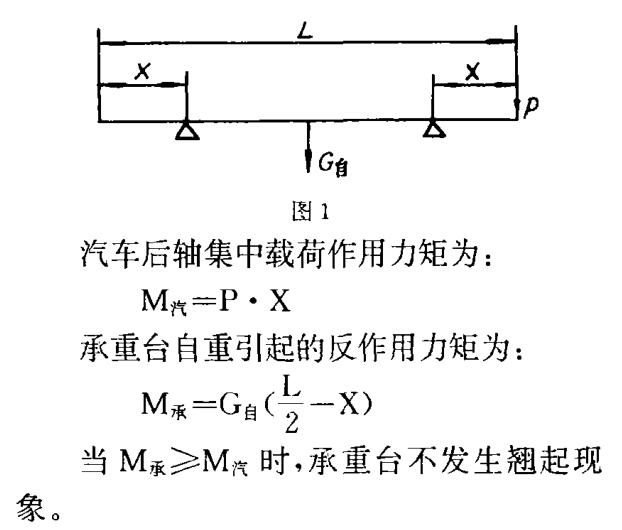

力學橫型如圖1所示。

關鍵在于P值大小的確定,亦即汽車后 軸重大小的確定。

筆者認為,以超載和沖擊載荷為依據,簡 單地確定P= 30t來進行翻轉力矩的計算是不妥的。

假定P=30t普遍成立,則有后軸重P= 30t,而后軸重約占總重的2/3,則總重P總=30X2/3=45t.這樣的總重量不僅超出30t地磅的最大枰量,而且也超出檢定規程中所 要求的超載125%(30X125% = 37. 5t)的要 求。由此可見,以P=30t對30B型地磅承重臺的翻轉力矩進行計算是不盡合理的 (若P總=45t,則應考慮選用50t地磅)。

例如,《衡器工業通訊》1990年第5期發 表的“地磅承重臺的設計”一文提出了 采用標準計算方法的設想,即把最大秤量的 3/4平均分配到后橋的兩根軸上,彎矩按兩 軸的滾動載荷計算,撓度則取梁跨中央的撓 度,并把后橋兩軸距定為1. 3m,據此計算的 平均每軸承受載荷為:

P = 30X3/4X1/2 = 11. 25t

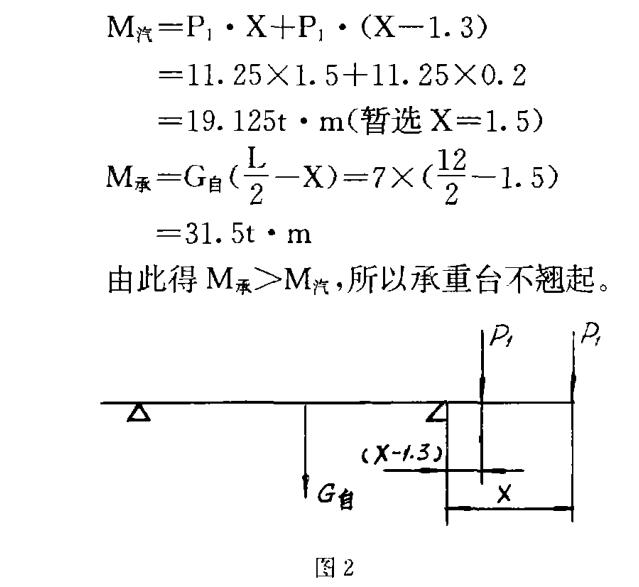

若以P=ll. 25t代入翻轉力矩(見圖2) 的計算公式,則有

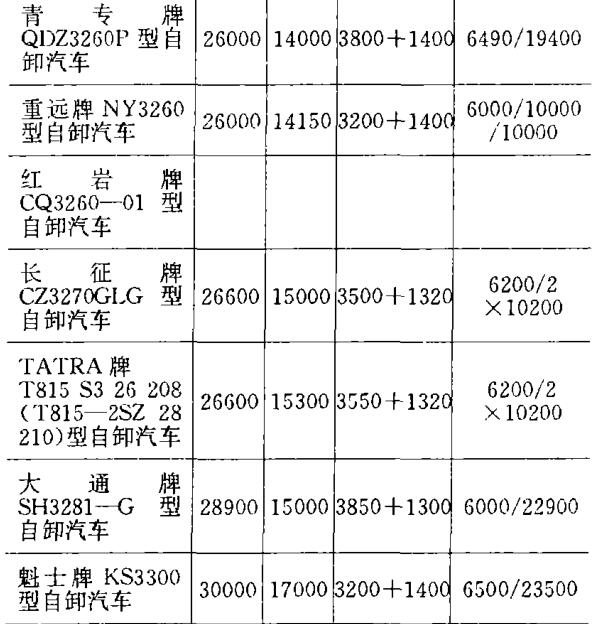

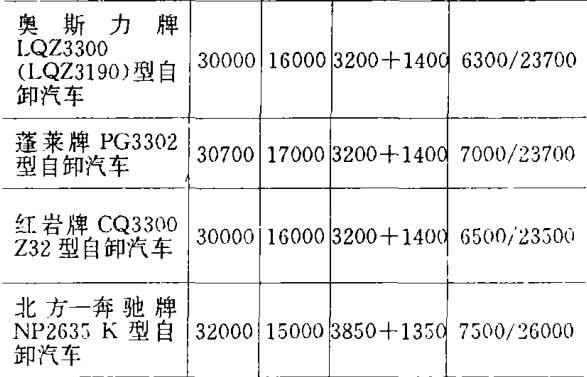

若根據實際車型考慮,筆者經查閱由中 國汽車工業總公司和中國汽車技術研究中心 合編的、山東科學技術出版社出版的《中國汽 車車型手冊》,總重在23?32t范圍的汽車均 為三軸或三軸以上的車,沒有二軸的車。表1所示為某些車型的有關參數。

現以表1中奧斯力牌LQZ3300(LQZ3190)型自卸汽車為例進行計算: 總重量30t (等于秤的最大秤量)

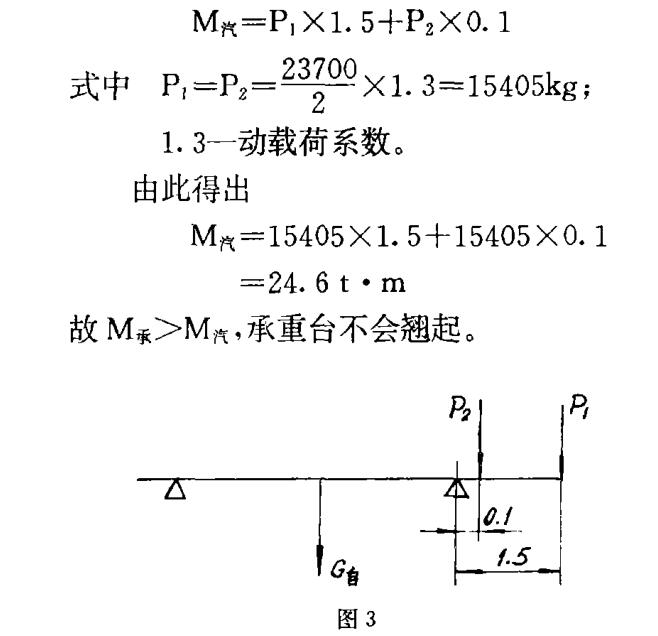

軸距 3200+1400 滿載軸荷分配6300/23700 下秤瞬間受力簡圖如圖3所示。 翻轉力矩計算如下:

三、防翹機構設計

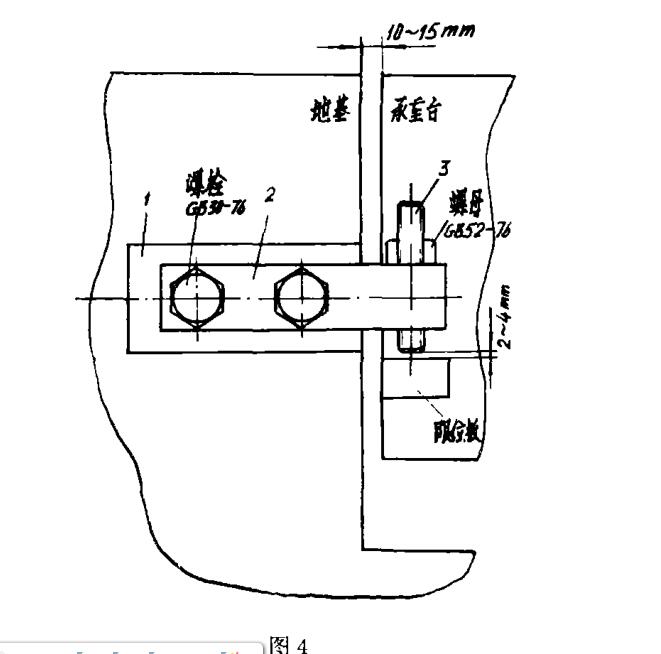

SCS—30B型地磅在使用中,稱 量次數最多的為三軸車、四軸車或小噸位二 軸車帶拖掛的。對某一用戶來講,其稱量車型 基本上是固定的。為了解決用戶偶而稱量進口二軸車(滿載30t)的需要(國外車型資料 掌握不全,尚未查到有這種車,現假定有),或 30噸位三軸車偶而超載較多,筆者設計了一 種防翹機構(見圖4)。

圖4中,件1為墊板,與建地基時一起 做;件2為限位支承;件3為限位螺栓。在承 重臺一側還焊接一限位板。安裝時,待承重臺 落到地基上,傳感器、搖擺器等全部安裝后再將限位支承用螺栓與地基上的墊板緊固在 一起,然后調整限位螺栓,保證限位間隙為2 ?4_,最后用螺母緊固。至此,該防翹裝置 安裝完畢。

這種防翹裝置不與承重臺接觸,僅在計 量結束后工作,因而對計量性能沒有影響。另 外,該防翹裝置為非連續性工作,偶而工作一 次,若限位間隙調整得當,對傳感器壽命的影 響是很微小的。

四、結論

綜上所述,筆者認為:

1.重臺優化設計后,X=l. 5m較適宜。

2.承重臺優化設計后,再增設一防翹機 構,X=l. 5m具有普遍的實用價值。

以上所述若有不當之處,請指正。