耐磨材料及耐磨處理工藝在地磅結構件制造中的應用前景分析

"本文作者通過多年對地磅結構件制作中的實踐認識,并深入結合對金屬材料 及其處理工藝的研究,展望了耐磨材料和耐磨處理工藝在地磅結構件制作中的應用前景。

前言

磨損是材料的三種主要失效形式之一,它所造 成的經濟損失是十分巨大的。如美國1981年公布 的數字,每年由于磨損而造成的損失高達1000億美 元,其中材料消耗占到200億美元,相當于材料年產 量的7%。前蘇聯由于磨損造成的損失,每年約120-140億盧布。在我國,僅冶金礦山、農機、煤炭、電力 和建材五個工業部門的統計數字,每年由于磨料磨 損而需要補充的備件就達100萬噸鋼材,相當于 10~20億元人民幣。

隨著各行各業對計量的要求越來越廣泛,地磅產品的應用前景也變得越來越開闊。近年來國家糧 食儲備庫項目、高速公路計重收費項目的廣泛開展 和實施,地磅產品設計需要面對的使用要求和工作 環境也越來越復雜。如糧庫項目中涉及到的定量包 裝設備,要求地磅能實現準確計量的同時,應保證分 料倉、落料口、擋料板等部件的長期耐受糧食顆粒的 高速沖蝕磨損;高速公路計重收費系統,則要求系統 的計重元件和機械構件在接受車輛重載作用的同 時,承受來自動態車輛的粘著磨損沖擊。

1.磨損機理

以下就地磅用金屬材料構件最常見的幾種磨損 形式,進行機理性的簡述。

1.1 沖蝕磨損

沖蝕磨損是指材料受到小而松散的流動粒子沖 擊時表面出現破壞的一類磨損形式。造成沖蝕的粒 子往往比較堅硬,但有些情況下如果流動速度較高, 即使是軟粒子如水滴也會造成沖蝕。

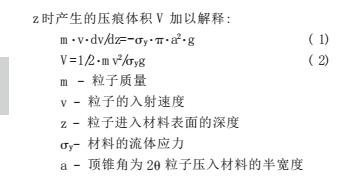

沖蝕磨損的發生,主要是因為粒子沖擊材料表 面,導致了粒子與材料之間的能量交換,或者說,兩 者之間將出現能量再分配。入射粒子的形狀與造成 材料壓痕體積之間,經研究沒有直接的關系。被沖擊 的表面可能發生彈性變形,也可能發生塑性壓痕,其 具體的形式,取決于粒子的入射速度和材料的流動 應力。該結論可通過錐形粒子正面沖擊表面過程的 運動方程以及由此導出的粒子對表面的壓入深度為:

上式不難看出:其一,入射粒子的初速與質量即 動能是造成壓痕大小的重要因素;其二,材料自身較 高的屈服強度,有利于抵抗粒子的壓入,尤其是抗正 面沖蝕能力強。

另外,入射粒子入射軌跡與表面的夾角即入射 角、體現沖蝕磨損潛伏期的沖蝕時間、會降低材料屈 服強度并同時增加入射粒子活性的環境溫度、材料 表面平整和光潔程度都是影響材料抗沖蝕磨損的主 要因素。

針對此,可以從以下幾個方面進行地磅結構件 設計中的沖蝕磨損控制:

(1)改善結構的設計,如盡可能以平滑過渡彎 管取代直角接頭保證沖蝕粒子順暢通過以減少沖蝕等;

(2)選擇耐沖蝕材料;

(3)利用表面工藝提高結構的抗沖蝕性能;

(4)改變入射角減少沖蝕,如塑性材料盡可能避 免面對20-30。的粒子攻擊,脆性材料避免粒子的垂直入射等。

非連續累計秤、定量包裝秤的機械結構設計中, 需要仔細考慮上述因素,以提高整機設備的長期使 用穩定性。

1.2粘著磨損

兩個相對滑動的表面在摩擦力的作用下,表面 層會發生塑性變形,表面的污染膜、氧化膜會發生破 裂,結果新鮮金屬表面裸露出來,由于分子力的作用 使兩個表面發生焊合。如果外力能克服焊合點的結 合力,相對滑動的表面可以繼續運動。若剪切發生 在原來的接觸表面上,表面不會發生磨損,但若剪切 發生在強度較低的金屬一方,強度較高的材料表面 將粘附對摩件的金屬。而且在后續的重復摩擦過程 中,軟金屬粘附物將輾轉于對摩件的表面之間,這種 金屬轉移、連續滑動的結果,容易造成磨屑的產生。

衡器構件中,地磅臺面墊板與傳感器承載壓頭間、軌道衡鋼軌平面與剎車車輪間的磨損失效形 式都屬于該類磨損。

材料間的粘著磨損,關鍵取決于形成摩擦副的 兩材料間摩擦系數的大小,此外,還應考慮以下因素 的影響:

(1)金屬的原子結構,反應在鍵合強度或該金屬 抗材料轉移的能力;

(2)金屬的晶體結構,如面心立方結構的金屬材 料高與密排六方結構的金屬材料;

(3)金屬顯微組織,包括晶粒尺寸的大小、組織 狀態的不同等。通常狀況下,粗大晶粒結構的金屬抗 粘著磨損的能力低于細小晶粒結構的金屬;組織的 顯微硬度決定了材料的耐磨性能,但也不能不考慮 該組織的穩定性和綜合機械性能。如:從穩定角度, 回火馬氏體優于淬火馬氏體;而貝氏體硬度雖低于 馬氏體,但由于韌性和加工硬化性能優異,其耐磨性 反而優于馬氏體。

從這個角度看,在進行衡器機械結構的設計中, 尤其是遇到耐磨結構設計時,必須充分考慮對結構 件的熱處理。

2.耐磨材料的選用

金屬類的耐磨材料種類很多,較為常見的有耐 磨鑄鋼、耐磨鑄鐵、有色耐磨合金、硬質合金等。地磅類產品,多以承載條件為主的使用現狀,要求我們在地磅結構件的設計和材料選用,大多將眼光局限在 常用、性能較高、價格相對低廉的碳素結構鋼、合金 結構鋼、鑄鋼、鑄鐵等。但正是這些常用的材料,給我 們了充分、成熟的工藝研究保證。通常:

(1)重載條件或承受循環沖擊條件下的地磅結 構件;料倉襯板etc),不妨選用中:約6%)、高10~ 14%)錳含量的鑄鋼材料,如ZGMn13系列。其中的緣 由應歸咎于中、高錳鋼具有著優異的加工硬化性能, 很適合在經受高沖擊或高應力條件下的承載作業。

(2)單純靜載條件下的衡器結構件,可以以鑄鐵 材料為主進行選用。如地磅的承載墊板、傳感器的 承載壓頭。金鐘公司曾使用鈮貝氏體鑄鐵材料進行 橋式傳感器的上壓頭制作,效果不錯。

(3)抗沖蝕磨損方面,沖擊粒子的小角度沖擊條 件,應選用高硬度的材料;而大角度沖擊條件下,則 應選用高韌性材料。

3.耐磨處理工藝的選用

考慮到耐磨處理工藝在地磅結構件制作中的成本因素,不妨在構件的關鍵部位采用下述適當工藝 進行局部耐磨處理。

3.1熱噴涂

包括火焰噴涂以及熔融噴涂等。其工藝原理是, 用高速氣流將熔融或半熔化的材料金屬、陶瓷或高 分子材料)霧化成粒狀,經過加速噴射到經過預處理 的基材表面,以形成具有某些特性的表面。其特點 是涂層和表面之間為簡單的機械嵌合或微區域擴散 結合,涂層呈多孔或典型的層狀結構,結合力相對較 低,且表現為一定的各向異性,需要在應用中注意其 耐磨減摩的方向處理。

3.2硬面堆焊

作為防磨處理中,較為常見的另一種措施,堆焊 是利用熱源電焊、火焰、高能粒子、光束)將具有特 定性能的合金熔化并涂覆在基材表面,以達到耐磨 防蝕的目的。與熱噴涂不同,堆焊的工藝處理過程 中,涂層和基材同時熔化,使二者形成一定尺寸上的 冶金結合過渡帶。因此,堆焊層有著較高的結合強度。

3.3鍍層

采用電鍍方法獲得耐磨的鍍層常見的有:硬鉻、 硬鎳。其中,硬鉻鍍層與基材有著較高的結合強度 (在鋼基體表面可達到400-450Mpa)、鍍層厚可達 1000um以上)、硬度高;HRC最高達64)、尤其適合 于承受重載的滑動摩擦表面。

硬鎳鍍層,雖然同硬鉻一樣,必須在沉積至一定 的厚度尺寸200-3000um)時,才表現出較高的耐磨 性能,但由于鍍層內存在壓應力的緣故,較硬鉻鍍層 有著更高的承受父變載荷、抗振動、抗疲勞的能力。

除此,當前流行的化學鍍鎳處理工藝也逐漸以 外觀酷似不銹鋼、表面耐磨性能好的優勢逐步被地磅制造廠商所廣泛接受。按此工藝得到的化學非晶 鎳磷鍍層有著結晶細致、均勻、顯微硬度高一般鍍 層硬度可達HV300-500,經過適當的熱處理后硬度 最大可上升為HV1000)。

3.4激光熔凝處理

采用激光束作為熱源,對材料表面進行強化處 理,可以是激光淬火利用激光束加熱速度快、能量 集中、金屬材料本身的散熱效率高的特點)、激光合 金化使用激光能量,將預先涂覆的合金層與基材表 面熔化,以類冶金的方式完成對基材表面的成分和 組織調整)、激光非晶處理;在激光熔凝晶粒高度細 化的前提下,加入急冷的外界條件,使熔化狀態下的 金屬原子的有序排列被完整的保留而形成金屬玻 璃--非晶態)。

筆者曾進行高速鋼表面的激光熔敷陶瓷研究, 所得到的W18Cr4Y基體)+ Ni-P)非晶層及CuZn- Ni過渡粘結層+AL2O3或Co包WC陶瓷層,其耐磨 性較單一的W18Cr4V高速鋼材料提高3-4倍。