CAE技術在SCS汽車衡結構設計中的應用

在汽車衡前期開發中,利用傳統力學算法進行結構設計存在著局限性。因此,應 用大型通用有限元分析軟件Hyperworks對產品進行有限元分析,從而彌補傳統力學算法的缺陷, 并能直觀地準確掌握產品應力、應變的分布規律,對產品結構改進做到有圖可依。

一、緒論

1.研究目的

隨著市場全球化,企業間的竟爭主要為產品性能和制造成本,這就決定設計人員要具有豐富的 專業設計經驗和創新能力來實現這兩目的。CAE技術是最近幾十年才開始在我國推廣,它在產品設 計創新、縮短開發周期、降低成本等方面發揮了巨大作用,并取得了明顯的經濟效益。CAE技術采 用虛擬分析方法對結構(場)的性能進行模擬(仿真),預測結構(場)的性能,優化結構(場)的設 計,及早發現產品設計缺陷,為產品研發提供指南,為解決實際工程問題提供依據。

傳統的產品設計是根據個人經驗或借鑒他人經驗,其可靠性較低,便對產品進行初步設計,生 產物理樣機。然后對樣機進行針對性的試驗測試,若樣機不能體現期望性能特征,設計人員則應尋 求設計改進以彌補這一差異,重復進行“設計一建立一測試”這一循環過程,直到產品的最終設計達 到規定的技術要求為止。這種方法的時間和成本都較難掌控,它們大部份都用在反復的設計、試驗 測試中,但最終的結果不一定是最佳的方案。而CAE技術,它替代了試驗測試這一環節,根據測 試要求進行模擬,從分析結果中找出不合理的地方反饋給設計人員,以指導設計修改,使產品達到 最優的狀態,實現產品創新。它能夠以最短的時間和最低的成本在計算機上完成產品的優化設計與 測試。

2.研究內容

本項目是以SCS — 3x5/34.5t汽車衡結構件為研宄對象,首先用傳統算法對其強度、剛度進 行分析,其次再利用有限元技術對其強度、剛度進行分析并提出結構改進方案。由于汽車衡結 構件較為復雜,有限元分析軟件Hyperworks對分析產品數字模型的建立較為困難,我們可以通過 專業模型構建軟件,如UG、Pro-e、CATIA等完成此項工作,輸出igs、step、x_t文件等轉換文件在調入有限元分析軟件Hyperworks,對不關心部位進行處理及簡化后求解。

二、有限元簡介

1.有限元法分析步驟

有限元法分析計算的思路和做法可歸納如下:

(1)物體離散化

將某個工程結構離散為由各種單元組成的計算模型,這一步稱作單元劃分。離散后單元與單元 之間利用單元的節點相互連接起來;單元節點的設置、性質、數目等應視問題的性質,描述變形形 態的需要和計算進度而定(一般情況單元劃分越細則描述變形情況越精確,即越接近實際變形,但 計算量越大)。所以有限元中分析的結構已不是原有的物體或結構物,而是同新材料的由眾多單元 以一定方式連接成的離散物體。這樣,用有限元分析計算所獲得的結果只是近似的。如果劃分單元 數目非常多而又合理,則所獲得的結果就與實際情況相符合。

(2)單元特性分析

A.選擇位移模式

在有限單元法中,選擇節點位移作為基本未知量時稱為位移法;選擇節點力作為基本未知量時 稱為力法;取一部分節點力和一部分節點位移作為基本未知量時稱為混合法。位移法易于實現計算 自動化,所以,在有限單元法中位移法應用范圍最廣。

當采用位移法時,物體或結構物離散化之后,就可把單元總的一些物理量,如位移、應變和應 力等由節點位移來表示。這時可以對單元中位移的分布采用一些能逼近原函數的近似函數予以描 述。通常,有限元法我們就將位移表示為坐標變量的簡單函數。

B.分析單元的力學性質

根據單元的材料性質、形狀、尺寸、節點數目、位置及其含義等,找出單元節點力和節點位移 的關系式,這是單元分析中的關鍵一步。此時需要應用彈性力學中的幾何方程和物理方程來建立力 和位移的方程式,從而導出單元剛度矩陣,這是有限元法的基本步驟之一。

C.計算等效節點力

物體離散化后,假定力是通過節點從一個單元傳遞到另一個單元。但是,對于實際的連續體, 力是從單元的公共邊傳遞到另一個單元中去的。因而,這種作用在單元邊界上的表面力、體積力和 集中力都需要等效地移到節點上去,也就是用等效的節點力來代替所有作用在單元上的力。

(3)單元組集

利用結構力的平衡條件和邊界條件把各個單元按原來的結構重新連接起來,形成整體的有限元方程。

(4)求解未知節點位移

解有限元方程式得出位移。這里,可以根據方程組的具體特點來選擇合適的計算方法。

通過上述分析,可以看出,有限單元法的基本思想是“一分一合”,分是為了進行單元分析,合則為了對整體結構進行綜合分析。

三、汽車衡簡介及傳統計算方法

1.汽車衡的發展

汽車衡也被稱為地磅,英文為:truck scale。是廠礦、商家等用于大宗貨物計量的主要稱重設 備。在二十世紀80年代之前常見的汽車衡一般是利用杠桿原理純機械構造的機械式汽車衡,也稱 作機械地磅。二十世紀80年代中期,隨著高精度 稱重傳感器技術的日趨成熟,機械式地磅逐漸被 精度高、穩定性好、操作方便的電子汽車衡所取代。

隨著時代的變迀,不同時代的產品應滿足不同時代的使用要求。汽車衡秤臺結構的發展可分為 以下幾個階段:第一代的秤臺是由兩根工字鋼主梁、串杠橫梁而組成的大梁式主梁結構,多屬杠桿 機械秤或機電結合秤。這種結構制造簡單,但材料利用率低,材料費用高。后逐步改進為第二代由 鋼板主梁、橫梁組焊的箱式主梁結構秤臺,逐步發展到了以稱重傳感器為主的全電子汽車衡。鋼板 組焊的箱式主梁結構秤臺其結構合理,但制造費工、費時。發展到了第三代由型鋼主梁、橫梁組焊 的箱式主梁結構秤臺,其制造簡單,但組焊費工、費時,材料利用率不高。到了第四代,有了改變, 是由U型截面主梁組焊的箱式主梁結構秤臺,其組焊方便,整體結構好,工藝性能好,材料利用率 高,但必須有專門的組焊機工藝制造設備。

其第四代電子汽車衡秤臺結構采用U形截面的冷彎型鋼組焊,整體鋼度、抗扭性能及臺面的局 部剛度都有很大的改進,秤臺設計模塊化、標準化、系列化,可以自由組成多種規格等優點,現以 本型號汽車衡秤臺結構為研宄對象進行分析。

2.SCS-3x5/34.5t電子汽車衡秤臺結構

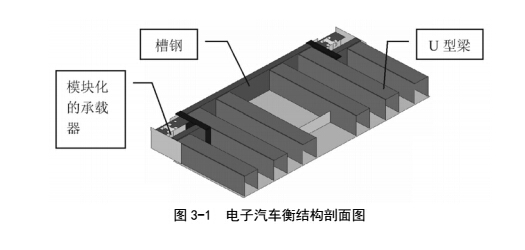

根據國內外一般商用車車型的輪距、軸距和本汽車衡行業常用規范,SCS汽車衡的單節長 度一般在4m和5m,寬度在3m、3.2m、3.4m,稱重范圍30t?200t。現以SCS-3X5/34.5t (寬3m, 長5m)單節秤為研宄對象,即臺面尺寸為5000mmX3000mmX10mm,秤體縱梁為六根4mm厚 Q235鋼板冷彎成U型梁排列而成,兩端橫梁采用槽鋼,四個角采用模塊化的承載器(其中托板為 35號鋼)拼焊成形如下圖3-1所示。

3.SCS-3x5/34.5t汽車衡受力原理

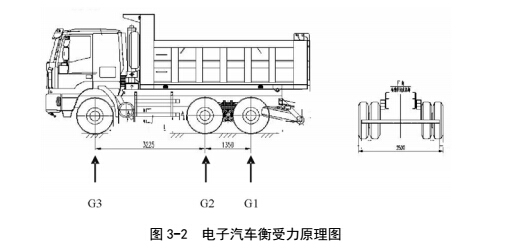

以某商用車公司的自卸車6x4為例進行分析,由力學原理可知,汽車的總重量(自重和貨重) 等于各個輪對的壓力總和,即F=G1+G2+G3,如下圖3-2所示:

根據該商用車公司提供:本車型總重量34.5t下各后橋質量為G1=G2=14t,G3=6.5t,當滿載時, 單個輪胎與地面的接觸面積為250mmx250mm。

根據實際情況,SCS-3x5/34.5t汽車衡最為嚴酷的情形是雙后橋壓在汽車衡中心軸線對稱位 置處。

4.傳統算法介紹:

(1)力學簡化模型

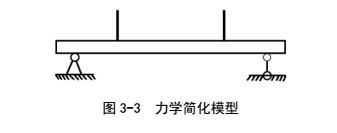

在實際使用中稱臺四個角分別安裝有一個橋式數字傳感器,為了計算方便,往往以簡支梁的形 式作為力學模型進行剛度和強度計算,單節SCS-3x5/34.5t電子汽車衡由于長度有限,汽車的前軸 不可能壓在單個秤臺面上,所以經簡化后的模型如下圖3-3所示:

(2)剛度計算

A.剛度計算相關公式

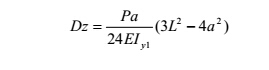

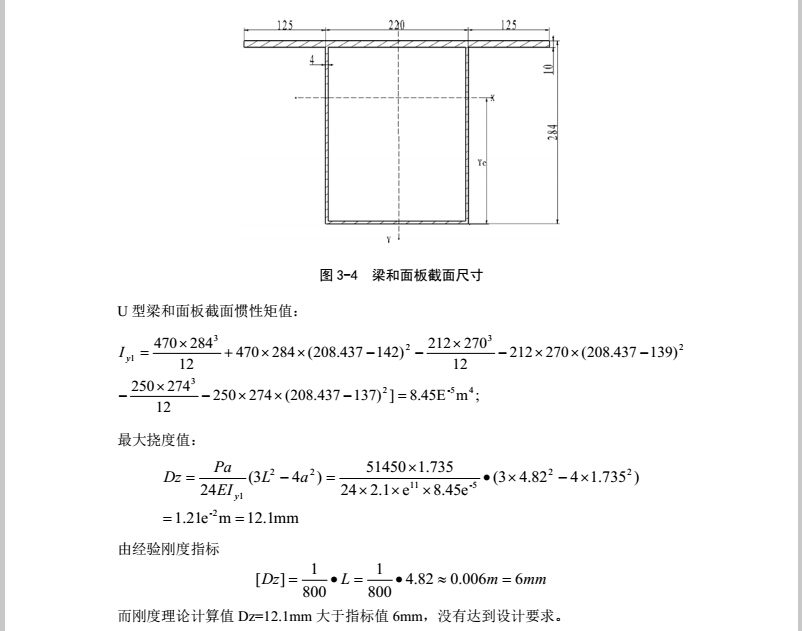

根據以上力學簡化模型和相關力學知識,可斷定SCS-3x5/34.5t電子汽車衡最大撓度公式為:

由于梁跨度較大,主要校核指標為剛度,因此剛度指標取代強度指標。在剛度指標滿足的情況 下,強度指標基本上也能滿足要求。

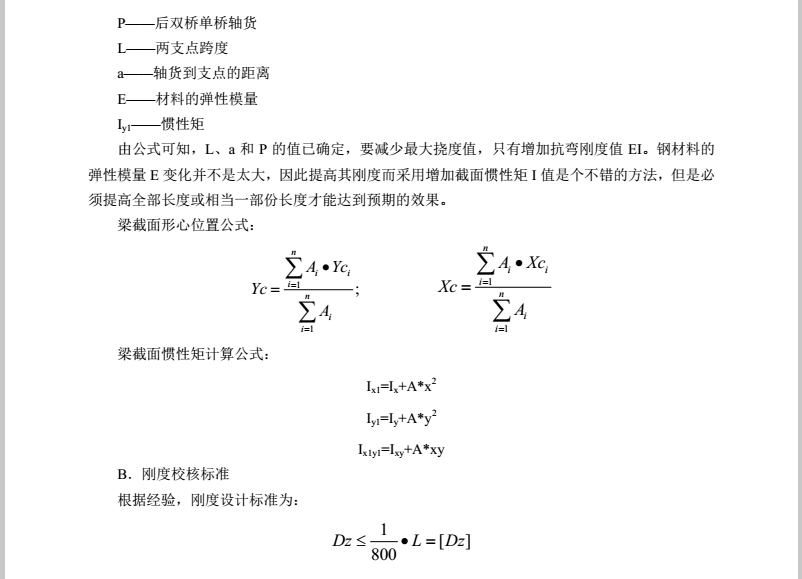

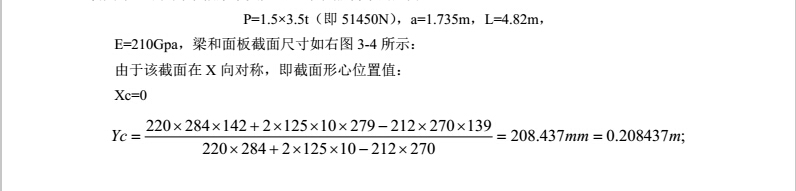

C.模型剛度結果計算

由以上介紹可知,后單橋14t由4個輪胎承擔,即每個輪胎受力14t/4=3.5t。根據秤體的縱梁分 布規則,可認為單根梁承受大約三個輪胎傳來的壓力。

由計算結果可知,此種結構梁無論是剛度還是強度都不能達到設計指標,現我們可以通過增加 梁的慣性矩Iy1和改用更強的材料來實現這一目的,這就必然增加材料的用量和費用。在不更換材料 的情況下,可加封底板來提升慣性矩Iy1。

四、汽車衡的有限元算法

上一節介紹了汽車衡的傳統算法,該算法并沒有考慮面板、橫向梁等橫向連接的影響,較難反 應實際的情況。本節運用有限元軟件Hyperworks進行求解及查看結果。

1.模型的建立

由于本有限元分析軟件側重于力學分析,對數模的建立并不是強項。我們可以通過專業建模軟 件Pro-e、UG、CATIA等對分析產品進行建模,并輸出igs、step、x_t文件,然后調入Hypermesh 進行前處理、Radioss進行求解、HyperView進行后處理。

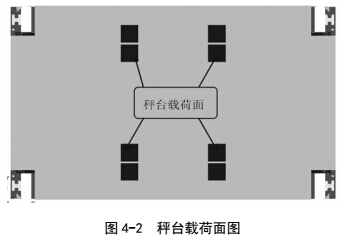

(1)模型的處理

A.單元的選取

由上節提到,此模型由板材與型材焊接而成。根據有限元理論,該模型板材形狀可用殼單元定 義,槽鋼用實體單元定義,這樣為后繼的計算節省大量時間。

從模型大小、復雜程度及分析精度考慮,殼單元用高階四邊形單元,尺寸劃分為10mm;實體 單元用高階四面體單元,尺寸劃分為8mm。

B.焊接問題

焊接方法在Hypermesh中有多種方式模擬,常用的有acm及cweld等,它不像其它分析軟件那 樣,在劃分網格時控制兩零件的對應焊接網格尺寸。本文選用cweld,它需定義焊接間距及焊點大 小,通過適當的調節焊接間距及焊點大小,可任意模擬兩零件是滿焊還是間隙焊等焊接方式。

C.材料選擇

本汽車衡行業,所用的材料主要是Q235鋼材,其優良的焊接性、耐腐蝕性、韌性等優點被用 于工程結構。

材料參數:

彈性模量E=210Gpa 泊松比 ^=0.3 密度 p=7.85e-9t/mm3

D.約束

在實際使用中稱臺四個角分別安裝有一個橋式數字傳感器,每個傳感器由四個螺栓連接到傳感器 支承鐵上,并由限位器進行水平方向的限位(即縱向為X,橫向為Y)。在建立約束條件時,把限位 器與秤體接觸的部份進行Ux,Uy方向限制,傳感器與托板接觸的部份(見下圖)進行Uz方向限制。

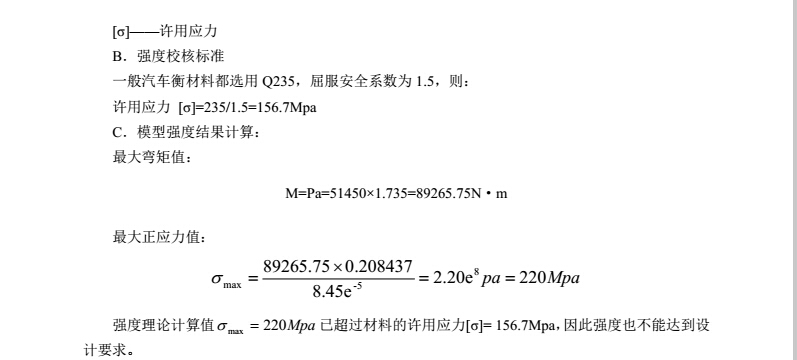

E.載荷的處理

選用雙后橋壓在汽車衡中心線對稱位置處時的情形為研宄對象。與輪胎接觸的秤臺面為受力 面,如果對該區域節點加載集中力,會造成應力集中,現加載面力,能解決應力集中問題,并能很 好的反應力與秤臺面的垂直關系,如下圖為秤臺載荷面。

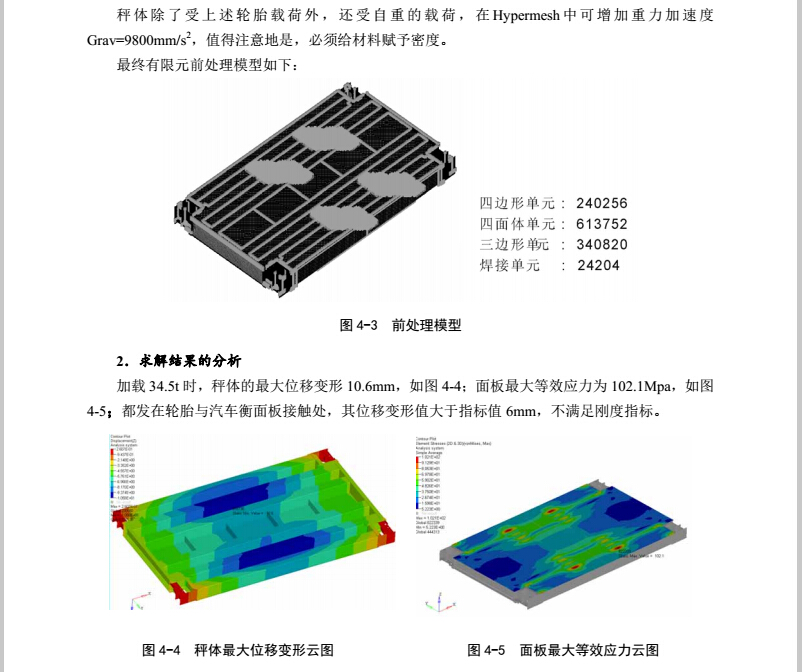

3.秤體結構優化

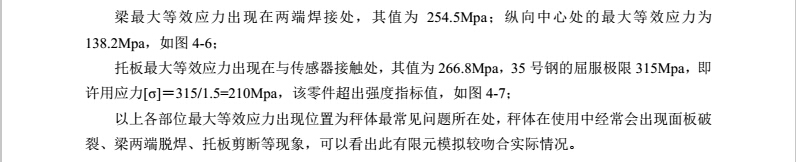

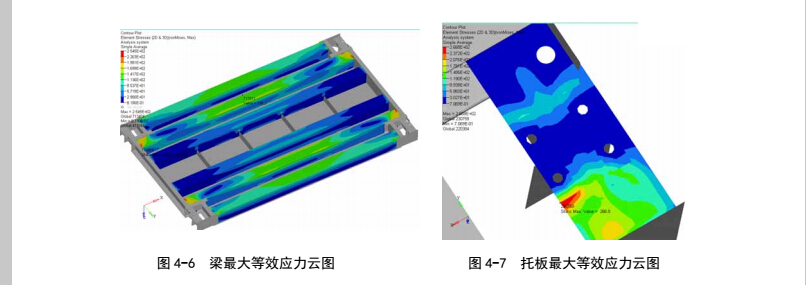

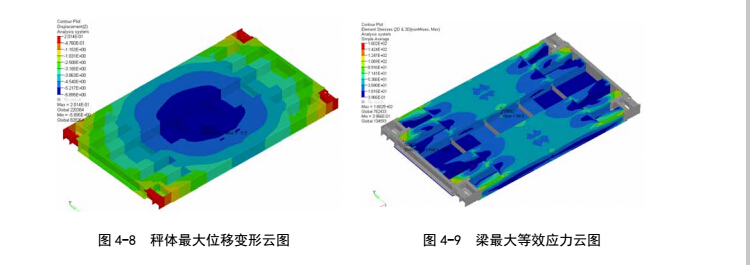

根據秤體最大位移變形云圖4-4和梁最大等效應力云圖4-6可知,變形量和等效應力主要集中 出現在單根受壓梁(邊上第二根)上,附近的梁并沒起到過多的作用,此結構設計存在設計缺陷, 如何優化秤體的關鍵就在于如何優化此部位減少部位的應力和變形,增強其受力能力。其秤體的改 進方法如下:

(1)可采用更高強度的材料,但可能成本上升較大;

(2)增加托板的接觸面積;

(3)增加橫向連接板、加封底板。

其模型優化后的結果:

可從云圖4-8、圖4-9中得知:秤體的最大位移變形量降到5.9mm,達到剛度指標[Dz];梁最 大等效應力降到160Mpa,縱向中心處的最大等效應力降到95Mpa。從整體趨勢來看,變形整體區 域大值而小,梁等效應力分布均勻,此種結構優化結果是滿意的。

五、總結與展望

1.總結

本文以重慶某公司產品為研宄對象,運用兩種設計方法進行對比分析,其完成以下主要工作:

(1)首先確定秤體的工作工況,這直接關系到秤體的設計結果是否正確;

(2)運用三維計算機輔助設計(CAD)軟件UG對秤體結構造型,為后續的有限元模型提供 精確的數字模型。

(3)利用大型有限元分析軟件HyperWorks對模型進行前處理、求解、后處理。由于它具有強 大的有限元網格劃分、模型連接前處理功能和后處理功能,對于模型結構小改動,并不需要重新對 模型進行處理,如上分析中增加橫向連接板、底板時,只要增加所需零件,并運用焊接單元cweld 進行連接。這大大提高了我們的工作效率,并能快速地對模型進行局部修改和驗證。

兩種算法得出的結果差異較大,在傳統算法中壓力P的考慮可能過于安全,同時它沒有考慮橫 向連接板和面板橫向方向連接的影響;運用有限元分析軟件HyperWorks進行分析,可比較直觀地 查看它們的結果,針對較弱部位進行加強,較真實地反應實際情況。

2.展望

此種工況為靜壓秤體,主要考慮梁的強度、剛度,由于篇幅有限,本文并沒有考慮貨車在其它 工況下對秤體的影響,如汽車在秤體上加速起動及汽車壓在傳感部件上等工況。接下來的工作是對 這些問題進一步研宄分析,通過試驗收集整體各種嚴酷工況,為后續分析作鋪墊,做到汽車衡結構 的真正創新。