地磅廠家關于異形天平支桿的加工工藝

地磅廠家關于異形天平支桿的加工工藝

天平支桿是風洞測力試驗中常用的一種重要部件。文中針對一根異形天平支桿,進行工藝分析,制定合理的加工

方案。該支桿加工的成功案例,為以后類似零件的加工提供了可借鑒的經驗。

0 引 言 | 3)線切割。加工支桿前端的正反楔孔、后端的平臺面。4) | ||||

天平支桿是風洞測力試驗中常用的一種重要部件, | 電火花。加工支桿前端內錐面上的鍵槽。5)鉆削。加工支 | ||||

測力部件通過天平、天平支桿與風洞支架(或模型)相連。 | 桿上走線孔和線切割加工所用的穿絲孔。6)銑削。加工支 | ||||

天平支桿與天平連接端的軸線和與風洞支架(或模型)連 | 桿中部偏30°過渡錐和支桿走線槽。7)熱處理與表面處 | ||||

接端的軸線通常是同軸的,但也常遇到一些異形天平支 | 理。根據材料性能和圖樣要求進行相應的熱處理和表面 | ||||

桿,它們兩端軸線不同軸。本文中講述的是一根反“ Z”字 | 處理。 | ||||

形異形支桿的加工方法。 | 從上面支桿的結構和工藝分析中可以看出,支桿的 | ||||

1 天平支桿工藝分析 | 加工主要存在有以下的難點:1)工件的裝夾定位難。由于 | ||||

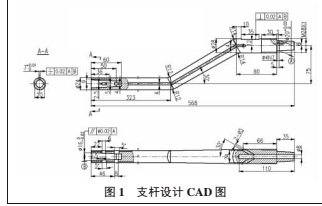

從支桿的設計CAD圖(圖1)中可以看出,支桿內、外 | 支桿本身的結構特點,造成工件的裝夾定位困難。2)工藝 | ||||

型面主要由大小直徑不等的圓柱面、圓錐面結合而成。支 | 基準的確定難。各道加工工序中,加工工藝基準會有所變 | ||||

桿的前部和后部結構較復雜,在支桿前端布有兩個貫穿 | 化,但都要求與設計基準關連、統一,以保證最終加工精 | ||||

支桿的楔孔,內錐面上開有鍵槽;在支桿后部有一平臺 | 度。3)加工的變形控制難。在加工過程中,由于熱處理、夾 | ||||

面,在支桿左右兩側沿表面分布的兩條矩形截面走線槽。 | 緊力和切削力的作用,工件都會產生一定程度的變形。 | ||||

另外,支桿的表面質量和尺寸位置精度要求也較高。 | 針對以上難點,我們采取了如下的解決方案: | ||||

利用車削加工作為圓柱面、內外錐面的主要加工方 | |||||

式。為實現車削加工,在工件適當位置焊接工裝夾頭,以 | |||||

便于工件的裝夾。對于在鏜床、銑床、電火花、線切割等加 | |||||

工中,采用精加工后的圓柱面或平面進行裝夾。 | |||||

合理設置工藝基準。支桿前部內錐和后部外錐軸心 | |||||

線有平行度的要求,但直接以它們的軸心線作為加工基 | |||||

準在加工中實踐中很難實現。通過分析,可以看到支桿后 | |||||

部的等直段外圓與后部外錐、支桿前部的等直段外圓與 | |||||

前部內錐之間同軸度比較容易保證,還有,前后內外錐軸 | |||||

線因為平行所以在同一平面內,因此,我們在加工過程中 | |||||

圖 1 | 支桿設計 CAD 圖 | 采用了如下變化的加工工藝基準:1)以粗加工的下部外 | |||

根據支桿的外形結構特點、尺寸和形位公差以及表 | 圓柱面為基準,在工件兩端打頂尖孔;2)以兩端頂尖孔軸 | ||||

面質量等要求,我們確定支桿的主要加工方法:)車削 | 。 | 線為基準,磨外圓柱面;3)以磨床修整后的外圓柱面為基 | |||

完成支桿上所有柱面 內外錐面和螺紋的加工 | 1 | 準,加工內錐孔,在工件兩側加工對稱的平面;4)以平面 | |||

)磨削 | 。 | ||||

、 | 。2 | 和外圓柱面為基準,在工件上部兩端打頂尖孔;5)以兩端 | |||

主要對加工基準和尺寸要求較高的柱面 錐面進行加工 | 。 | ||||

、 | |||||

頂尖孔軸線為基準,加工上部的外圓柱面和錐面;6)最后以上下外圓柱面為基準加工鍵槽及平臺面。

降低加工過程中零件的變形。在加工過程中,減少零件大余量的切除,可減少應力變形。在支桿粗加工和半精加工階段,對相關工序安排注意要留有加工余量,通過對加工面小進刀量、多次的加工來達到后續精加工所需精度要求,同時,通過磨削加工修整加工基準,以消除加工變形對基準的影響;在精加工階段,采用電火花、線切割等特殊加工方法,將加工中因夾緊力和切削力對零件變形的影響減少到最低限度。合理安排熱處理工序,支桿材料為F141,其熱處理工藝是“固溶處理+人工時效”處理。為了減少或消除熱處理引起工件的變形對零件尺寸的影響,將固溶處理安排在工裝焊接后、粗加工前進行。

1 天平支桿加工工藝設計

下面簡敘工藝設計中的主要工序及其具體內容。限

于篇幅,本文對加工過程中的尺寸和形位公差檢測、探傷檢測、熱處理及表面處理等不作詳細介紹。

1)備料:支桿外形以圓柱面和錐面為主,且外形直徑變化不大,所以直接下為棒料 40 mm,長度700 mm。

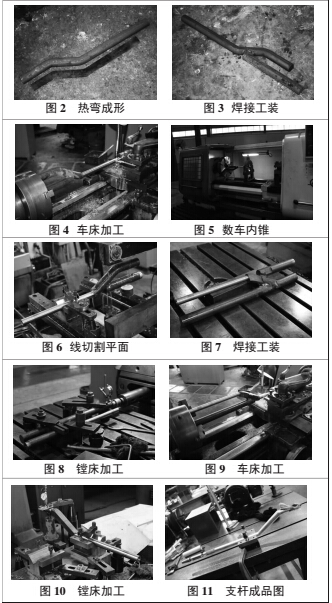

2)熱彎:加熱工件,按樣板彎支桿成形,見圖2。

3)焊接:右端下部焊接下工裝夾頭,見圖3。

4)熱處理:F141固溶處理。

5)車床加工:加工工件左端圓柱面至 24.2 mm及工裝右端夾頭 30 mm;兩端打頂尖孔,見圖4。

數車:以外圓找正,加工工件左端的內錐孔,見圖5。6)磨床加工:頂磨工件左端圓柱面至 24 mm,工裝

右端夾頭見光,保證同軸度。

7)線切割加工:以磨床加工外圓找正,在工件兩側加

工對稱平面,見圖6。

8)焊接:左端焊接上工裝夾頭,見圖7。

9)鏜床加工:保證軸線偏心距75 mm,保證與 24mm

外圓軸心線平行度不大于0.02 mm,以平面、圓柱面為基準找正工件,兩端打頂尖孔,見圖8。

10)車床加工:線切割去除下工裝夾頭后,加工工件右端 28 mm圓柱面、M28×1螺紋、20 mm圓柱面及1:10

外錐; 20 mm圓柱面及1:10外錐面雙邊留0.4 mm磨量,見圖9。

11)磨床加工:頂磨工件右端 20 mm圓柱面、1:10外

錐至要求公差內。

12)鏜床加工:線切割去除上工裝夾頭后,上鏜床加工 4N7銷孔,保證對稱,見圖10。

13)特檢:超聲波探傷。

14)線切割加工:加工支桿后部的平臺面,保證平臺

的位置公差要求。

15)電火花加工:加工支桿左端寬3 mm、深9 mm、高

36 mm的內鍵槽,保證圖樣中要求的對稱度。

16)數銑:按圖樣要求尺寸加工工件中部偏30°過渡

錐,加工工件兩側的走線槽,加工走線孔,以及加工正反楔孔所用的穿絲孔。

17)熱處理:時效強化,保證強度要求。

18)線切割加工:與天平配切左端前部的兩處楔孔,

注意楔孔大小端的方向。

19)特檢:磁力探傷。

20)最后進行表面處理。圖11是支桿成品圖(裝上了

天平)。

3 結 語

異形天平支桿的加工工藝,首先要考慮的是加工時工件的可靠裝夾;其次要考慮的是工藝基準與設計基準是否統一,加工時定位是否合理,對加工結果是否有不利

的影響,如何避免或消除這些不利影響。經過實踐證明,本文所述加工方法滿足了產品加工要求,保證了產品質量。在今后的加工過程中還可繼續完善和改進,使之更科

學、更先進。