實用地磅承載器相對變形量的測量方法

—、引言

地磅主要由稱重傳感器、稱重儀表、承載 器和基礎等4部分構成。在地磅稱重傳感器 技術、稱重儀表處理技術、信號傳輸技術非常成熟的 今天,由于提供地磅稱重傳感器、稱重儀表的 生產高度集中到2~3家企業,技術和測量器件高度同 質化,大多數生產地磅的生產廠家只是焊接加 工承載器,其產品中所使用的稱重傳感器和稱重儀表 幾乎全是外購。因此,當前地磅質量差異主要 取決于承載器質量的優劣。由于缺少承載器相對變形 量實用測量方法,部分企業減少了承載器材料,甚至 使用低劣材料生產承載器產品,既損害了用戶的利 益,又造成不必要的社會資源浪費。目前,稱重傳感器 和稱重儀表均有對應的國家產品標準,而承載器作為地磅的基本部件卻沒有相應的產品生產標準。 在GB/T7723-2008《固定式電子衡器》中,對承載器相 對變形量作出了具體規定,但沒有明確具體的檢測方 法,導致生產企業、監管部門不能科學公正評價承載 器產品質量。

筆者通過與生產企業一線技術人員深人交流,提 出利用一般衡器生產企業現場都有的鋼架、承載臺、 起吊裝置等輔助設備,采用鋼架調整試驗載荷的加載 區域寬度,承載臺擴大堆放載荷面積,鋼架與承載器臺 面接觸面寬模擬汽車輪軸軸線加載于承載器臺面時的 實際受力分布的變形量測量方法。不僅滿足了測試堆 放砝碼的要求,還模擬汽車載荷時的實際受力分布,解 決了相對變形量測量的可操作性和可靠性問題。

二、基本測量方法

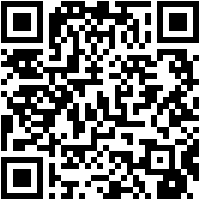

1.承載器相對變形量的定義 在加載狀態下,承載器中間部位垂直變形量與支 撐點間距之比為相對變形量,用字母C表示,如圖1所示。

相對變形量:

C=f/L

式中:C?相對變形量y—承載器中間部位 垂直變形量;i?承載器稱重傳感器縱向距離(支撐 點距離;)。

基本測量方法

本測量方法采用鋼架上加載砝碼模擬汽車碾壓 承載器的情況,用百分表測量不同載荷下6個測量點 的變形量,通過計算得出承載器的相對變形量。具體 實驗設備和測量過程如下:

(1)試驗測量設備

①百分表及支架6套

百分表測量范圍:(0~25)mm;分度值:0.01mm。

②鋼卷尺

鋼卷尺測量范圍:(0~50)m;分度值:1mm。

③試驗輔助設備

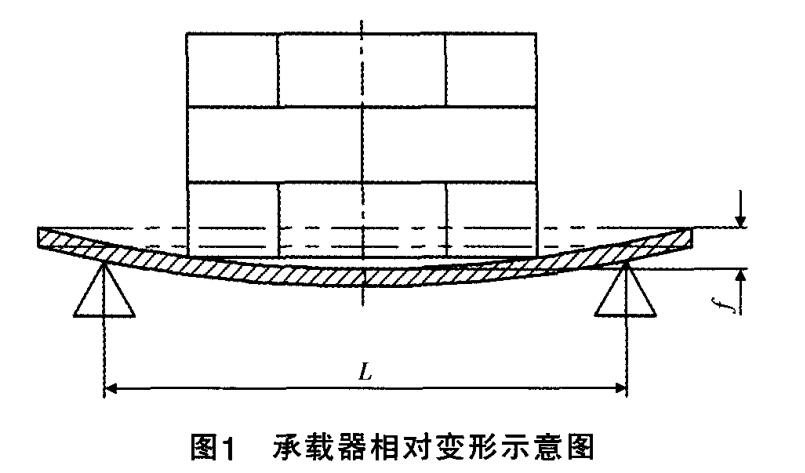

鋼架:用于控制和調整試驗中載荷的加載區域, 同時模擬實際汽車輪軸軸線加載于承載器臺面的受 力分布情況。鋼架應與承載器臺面接觸,并且兩者的 接觸面寬度應大于50mm。

承載臺:用于擴大載荷堆放面積,使加載載荷量 滿足測試要求,同時模擬汽車載荷受力的實際分布情 況,避免由于局部砝碼或替代物分布不均對某特定受 力點產生劇烈變形影響測量的客觀性。承載臺置于鋼 架上方,如圖2所示。

加載載荷及其標準值的獲取

①使用標準砝碼,標準值按已知砝碼數量累加計 算值為約定真值。

②使用替代物,標準值按替代物在控制衡器上稱 量確定的質量為約定真值。

試驗載荷加載區域要求

根據GB/T7723-2008《固定式電子衡器》的規定, 試驗載荷加載區域與檢測載荷的關系如表1所示。

(4)被測承載器安裝要求

被測承載器應安裝在合適的場地上,經調試達到 正常使用條件后方可進行試驗。

(5)試驗方法

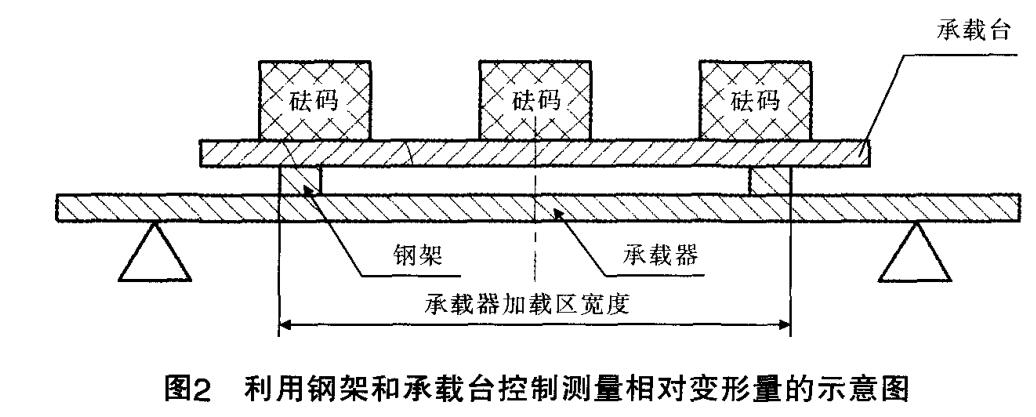

試驗示意圖如圖3所示。

3.實驗過程

(1)試驗準備

在試驗場地安裝調試承載器,確保稱重傳感器安 裝質量。并根據試驗電子汽車衡最大秤量,加載相當 于最大秤量載荷約80%的載荷,進行2次預壓,預壓保 持時間為5min。在承載器面板上標出稱重傳感器支點 連線位置1、2、5、6,以及兩相鄰稱重傳感器連線的平 行中線位置3、4(見圖3)。

(2)試驗步驟

根據被測衡器最大秤量值,按表1要求調整鋼架 間距,確定承載器檢測載荷量“)、加 載區域寬度(m)值滿足表1的規定。

在承載器上加載承載臺、鋼架、砝 碼(或替代物),增減砝碼量使三者質 量總和為C。G相當于表1的規定檢測 。保持停留lOmin后,在對應1、

2、3、4、5、6位置上方(:或下方:),安裝6 只百分表,并使百分表測量頭適當擠 壓接觸承載器臺面,且調整百分表使 其顯示值接近零位值,對應讀出各百分表讀數/,、/2、 /3、/4、/5、/6(見圖3),并記錄于表2中。

1、2、5、6.稱重傳感器及對應百分表安裝位置;3、4.與兩相 鄰稱重傳感器連線的平行的百分表安裝位置;M為承載器稱重 傳感器縱向距離;L為單節承載器長度,通常近似認為Luq讀數完畢后,從承載器上卸下載荷G ’以空載狀態 停留5min。對應讀取各百分表讀數// M M J: M、/6',并記錄于表2中。

停留15min后,重復以上過程完成第二組次測量, 并記錄于表2中。

表2承載器試驗原始記錄

承載器 規格 | X | 加載載荷(t) | 承載器加載區 域寬度(m) | |

第一次測試 | 第二次測試 | |||

百分表 位置 | 加載時百分 表讀數A (mm) | 卸載時百分 表讀數V (mm) | 加載時百分 表讀數A (mm) | 卸載時百分 表讀數V (mm) |

1 | ||||

2 | ||||

3 | ||||

4 | ||||

5 | ||||

6 | ||||

表3實測值與理論值的相對變形量對照分析

第二次測量位置/4變形量:

fiA=(h-I' 2) + (h~l' 6) ]/2

取以上計算最大值為承載器測量最大變形量。

4.承載器相對變形量計算

承載器相對變形量

承載器相對變形量合格判定

如果 ? 0.00125 (?1/800),則判定衡器

相對變形量合格,否則不合格。

5.承載器試驗原始記錄(見表2)

三、測量方法的實驗結果

4.承載器相對變形量計算 (1)最大變形量計算

分別計算第一、二兩次承載器兩側的變形量各2 次,共4組:

第一次測量位置/3變形量:

^(/3-/,3)-((/.-/,.)+(/5-/,5)]/2

第一次測量位置/4變形量:

/w=(/4-/,4)-〔 (IrI?)+(h_I'6)〕/2 第二次測量位置/3變形量:

y;3=(/3-/,3)-[(/1-/,i)+(/5-/,5)]/2

抽査云南省主要電子汽車衡生產廠家的承載器 產品7臺,其中試驗1、2、3、4、5的承載器采用U形梁結 構,試驗6、7采用槽鋼結構。應用上述方法試驗,并按 試驗數據計算相對變形量,結果見表3中實測值一欄。

四、實際試驗結果與理論計算結果的分析 將現場測量實驗結果和理論計算結

果列于表3,可以看出理論計算數值都比 實際測量值偏大,主要是由于實際衡器 生產企業往往通過增加蒙板,加強了承 載器強度,從而減少相對變形量,這與實 際使用情況相符。由此可見,通過理論 計算的相對變形量,不能正確反映承載器相對變形量 實際情況。只有通過實際測量,才能客觀真實反映地磅承載器的相對變形量,充分證明了提出該試驗測 量方法的必要性和合理性。

五、結束語

通過對當地多家地磅制造企業生產的不同結 構、材料的承載器,進行實際測量驗證,證明該試驗方 法是可行的。