基于數字地磅多路自動裝車的設計

液化石油氣出廠的裝車安全與準確稱重非常重要。文章基于數字地磅稱 重技術,通過可編程控制器、數據采集卡、電腦軟件系統等與裝車設備配套,實現對八路液 化石油氣槽罐車自動裝車、稱重和安全監控,具有一定的參考應用價值。

LPG[1] (Liquefied Petroleum Gas 的縮寫,即液

化石油氣)是煉油廠在進行原油催化裂解與熱裂 解時所得到的副產品,在常溫常壓下是氣體,在 一定的壓力下或冷凍到一定溫度可以液化為液體, 具有易燃易爆性、氣化性、受熱膨脹性、滯留性、 帶電性、腐蝕性及窒息性等特點。LPG做為一種新 型的清潔能源,已經應用越來越廣泛,出廠的裝車 安全與準確稱重越來越重要。由于沒有計量控制手 段,操作人員必須站在罐車口處監控液位,LPG直 接影響職工的身心健康,如稍不注意,就會發生 跑、冒車事故,給安全生產帶來極大危險。為了提 高LPG出廠的稱重準確度,避免企業和用戶之間 發生稱重糾紛,實現公平交易,并提高LPG儲運 自動化水平,保障安全生產,我們設計了 LPG集 多路自動裝車、稱重和安全監控功能的綜合系統。

1. LPG自動裝車的功能需求

1.1提供自動、半自動和手動三種控制流程 自動時,所有參數設置都由主計算機管理, 主計算機隨時傳遞裝車信息給可編程控制器,實現裝車作業的自動管理,可編程控制器的就地操 作除啟動和急停外均被禁止,啟動裝車操作也只 有在主計算機下達了允許啟動裝車命令后才有效; 半自動時,灌裝的目標量通過稱重儀表設置, 由稱重儀表隨時傳遞裝車信息給可編程控制器, 實現裝車作業的半自動管理。

手動時,稱重儀表只顯示稱重數據,由人工 啟動或停止裝車信息給可編程控制器,實現裝車 作業的手動管理。

1.2對八臺數字式汽車衡完成稱重數據采集 槽罐車引導至地磅臺面上后,系統采集槽 罐車皮重數據,然后發給汽車衡稱重儀表除皮指 令,讓稱重儀表除皮,顯示清零。開始灌裝后, 系統動態采集稱重數據,并在LED大屏幕顯示器 上顯示LPG充裝目標量、槽罐車皮重和現已裝車 量等信息。

1.3 實現八路定量設置與控制 可預先設定槽罐車要灌裝的目標量,當到達 目標量95%時,可編程控制器發出控制信號,將快裝氣動閥切換為慢裝氣動閥,當到達目標量時, PLC發出控制信號關閉充裝閥,實現定量控制。

1.4具備現場安全監控功能

一是裝車現場可燃氣體濃度檢測及超限報警, 鶴位管道壓力、溫度檢測及超限報警;二是汽車 衡稱重數據與質量流量計測量數據比較,兩比較 數據超差報警;三是裝車的液位超過允許高度時, 裝在鶴管上部的液位開關動作,送出停止裝車信 號,實現防溢聯鎖;四是通過專用的防靜電接地 夾,使槽罐車接地,并檢測槽罐車的接地電阻, 如檢測到接地電阻大于100Q時,不響應啟動裝 車操作,或立即暫停裝車,實現接地聯鎖;五是 人工安檢確認聯鎖控制;六是攝像頭槽罐車車號 拍照和現場監視。

1.5具備通信功能

稱重儀表、可編程控制器有RS-485通信接 口,通過該通信口可將現場裝車情況傳送至控制 室內的主計算機,也可以由主計算機向各稱重儀 表、可編程控制器設置參數,發布作業命令。主 計算機應用豐富的動態軟件功能,還可以完成預 裝車,裝車過程、裝車后結算全過程的監控,同 時具有報表、存檔功能。

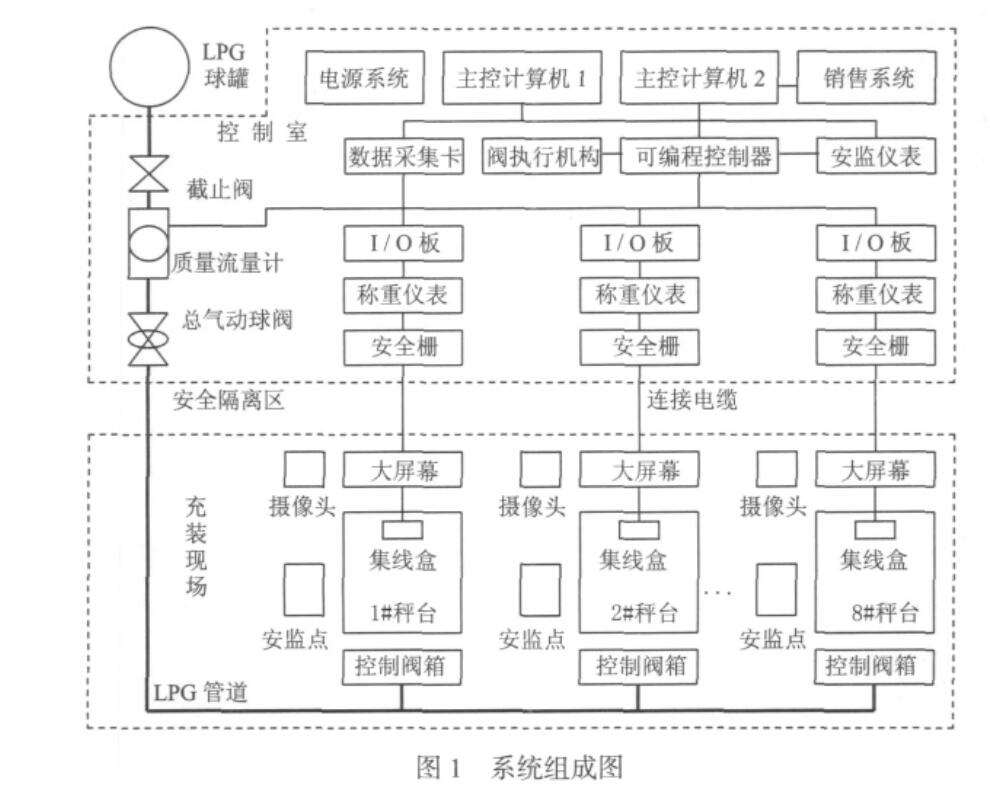

2.系統組成

系統組成如圖1所示,主要分主控室和充裝 現場兩個部分,由LPG輸送回路、重量數據采集 模塊、 可編程控制器模塊、 安全監控模塊、 主計 算機和軟化系統等組成。LPG輸送回路由球罐、 截止閥、質量流量計、氣動球閥、LPG管道、控制閥箱(8個)等組成,控制閥箱包括快裝氣動 閥、慢裝氣動閥、鶴管、快速連接頭、液位檢測 開關、壓力傳感器、鉑電阻溫度計,快、慢裝氣 動閥由閥執行機構進行開關控制,液位檢測開關 由可編程控制器讀取開關信號,壓力傳感器、鉑 電阻溫度計通過安監儀表顯示檢測數據。重量數 據采集模塊由稱重儀表(8塊)、數據采集卡、I/O 光電接口轉換板(8塊、安全柵(8個)、隔爆型 數字傳感器秤臺(8個)、隔爆型集線盒(8個)、 隔爆型LED大屏幕顯示器(8塊、質量流量計顯 示儀表和連接電纜等組成。可編程控制器模塊由可編程控制器、閥執行機構、輸入安全檢測信號 (5路)、輸出稱重儀表除皮信號(8路)等。安全 監控模塊由安監儀表、安監點(8個)、攝像頭 (16只)和攝像監視車牌識別系統等組成。安監儀 表包括可燃氣體報警器(8臺)、數顯壓力儀(8 臺)、數顯溫度計(8臺)、接地電阻檢測儀(8 只)等,安監點包括現場緊急關停按鈕、暫停按 鈕、手動充裝按鈕等。

3.系統設計

LPG充裝現場屬于0級氣體爆炸危險場所。 系統設計時,對在該場所使用的電氣設備必須嚴格按照《中華人民共和國爆炸危險場所電氣安全 規程>〉中防爆電氣設備通用技術要求進行選型[2]。

3.1數字地磅稱重技術

3.1.1工作原理

數字地磅具有計量準確度高、數字化傳輸距 離遠、安全防爆、抗干擾性強、保密性好、可靠 性高的特點,其工作原理是將重物加載在秤臺上, 再傳遞給數字式稱重傳感器,引起稱重傳感器彈 性體變形,粘貼在彈性體上的電阻應變計產生形 變,它的阻值也將發生變化,再經相應的測量電 路、A/D轉換電路,將這一變化轉換成數字信 號,集線盒將多路稱重傳感器輸出的數字信號并 聯連接,經過數字安全柵隔爆后,由連接電纜將 數字信號送至控制室的稱重儀表,稱重儀表按稱 重傳感器編址順序依次讀取各稱重傳感器重量數 字信號,然后對數據進行分析計算,將真實重量 結果顯示在儀表、大屏幕顯示器上,同時將數據 以串行方式經RS-485接口送數據采集卡,通過數 據采集卡與計算機通迅進行數據管理。

3.1.2主要部件

選用某公司生產的ibllBT4等級防爆部件,稱 重傳感器選用CMOS Power Cell系列復合型防爆數 傳,每臺衡器配8只,單只最大秤量22.5t,準確 度等約C3級,最大信號傳輸距離275m;集線盒 選用AJB系列本質安全型數字集線盒,密封性好, 最大數傳并聯路數12;安全柵選用雙路數字安全 柵,能將稱重傳感器的激勵電壓和輸出信號的能 量限制在相應防爆等級的最小點燃能量安全范圍 之內;稱重儀表選用JAGUAR面板式顯示儀表, 安裝在控制柜面板上,它們具有準確度高,響應 速度快,操作符號直觀,接口豐富,擴充升級靈 活,安裝方便,穩定可靠等特點,儀表預留有四 個無源標準插槽,配置有雙向串行口(RS-232、 RS-422/485、并行口 (四個輸入點、四個輸出 點)、標準PC鍵盤接口和ARCnet網絡等接口 ; I/O板選用專用光電接口板,實現稱重儀表與大屏 幕顯示屏、計算機、可編程控制器等之間的通信。

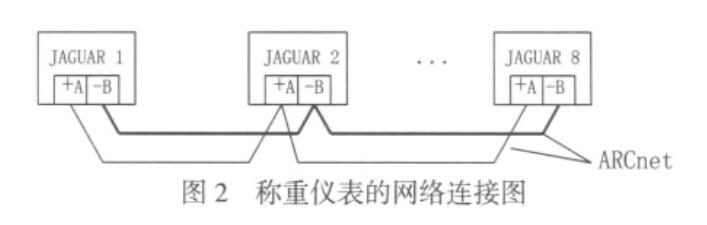

3.1.3稱重儀表的網絡連接,如圖2所示。

ARCnet是一種工業標準網絡技術,使所有網 絡中的JAGUAR稱重儀表能共早顯示器、鍵盤和 串行口,能與計算機、文件服務器進行數據交換。 每臺JAGUAR稱重儀表的地址可以用控制板上的跨接器設定,不能重復相同地址。

3.1.4稱重儀表的輸入輸出接口

JAGUAR稱重儀表共有四個輸入點、四個輸 出點,與TTL電平兼容,可以接收5V-30VDC電 壓或輸出最大35mA電流信號。輸入口信號為: IN1-CLEAR (清除)、IN2-TARE (除皮)、IN3- PRINT (打印)、IN4-ZERO (置零);輸出口為重 量預置點設定值輸出信號,可以控制4個預置點的 稱入和稱出過程。

數據采集

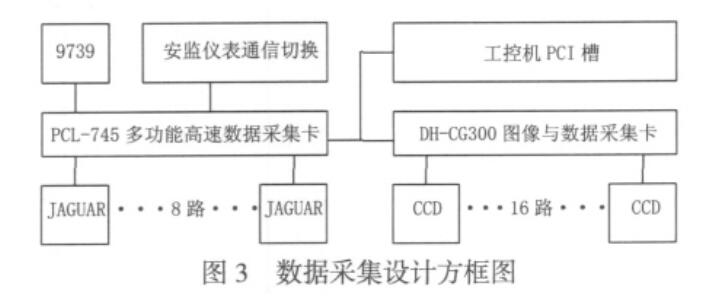

本系統數據采集來源:一是8臺數字地磅稱重數據,是與客戶進行貿易結算的依據,也是 實行定量閥門控制的參數;二是質量流量計累計 量,它與數字地磅稱重數據比較,動態監視稱 重數據的準確性,防止數字地磅發生故障時出 現計量失準;三是安監儀表的可燃氣體檢測濃度、 鶴管內的壓力值、溫度值和槽罐車接地電阻值; 四是槽罐車車號CCD攝像頭拍照和現場監視圖像 數據。數據采集使用PCU745多功能高速數據采 集卡和DH-CG300圖像與數據采集卡,安裝在工 控機箱內PCI槽。PCU745多功能高速數據采集 卡支持RS-422、RS-485通訊協議,它帶有光電 隔離功能,能防止500VDC的電壓沖擊,對于一 般的電磁干擾可完全屏蔽,以管理某公司生產的 JAGUAR稱重儀表、某9739型質量流量計和安監 儀表的數據采集,采用RS-485雙工通訊方式,地 址口通過儀表設置;DH-CG300圖像與數據采集 卡是彩色視頻/音頻采集卡,具有使用靈活、集成 度高、功耗低及PCI圖像卡的特點,圖像采集傳 輸基本不占用CPU時間,并可將圖像直接傳送到 計算機內存或顯存,三路復合視頻和一路Y/C輸 入,支持單場、單幀、連續場、連續幀的采集方 式、支持單機多卡,以管理車號拍照、監視圖象 數據的采集,由軟件自動切換不同監控點。數據 采集設計方框圖,如圖3所示。

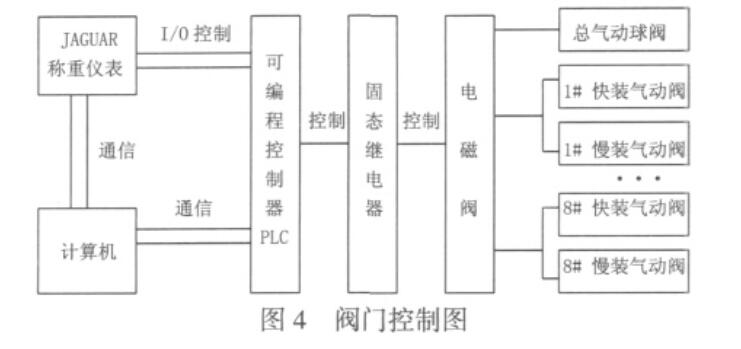

3.3閥門控制

如圖4所示,可編程控制器接收主計算機、稱重儀表或安監儀表的指令信息后,運行檢測、 判斷程序,驅動閥執行機構打開或關閉相應的氣 動控制閥或給稱重儀表發除皮指令信息。可編程 控制器選用SIMATIC S7-300系列,它具有高速的 指令處理、浮點數運算、人機界面(HMD、診斷、口令保護等功能。閥執行機構由固態繼電器電路 板、電磁閥和壓縮空氣回路組成。

4.結束語

本系統經過某煉油廠液化氣站一年多的成功 運行使用,系統穩定性好,故障率低,LPG出廠 的稱重準確度有了較大提高,安全生產得到了可 靠保障,具有較好的實際價值和使用性。