地磅稱重傳感器在雷達載車上的應用

機動雷達載車進入陣地展開時,對載車平臺的水平度及支撐腿承載有較高要求,稱重傳感器作為檢測載車調平支撐 腿著地狀況的敏感器件,對保障安全、穩定調平至關重要。文中基于稱重傳感器的檢測原理,闡述了地磅稱重傳感器在雷達載 車全自動調平中的作用。通過全自動調平中調平腿的動態承載圖表,分析類比了調平腿的受力狀況。同時,描述了稱重 傳感器的靜態承載檢測功能,提供了應用稱重傳感器消除由于各種原因導致調平腿虛支撐現象的解決方案。

0.引言

實現雷達載車平臺的快速調平及可靠穩定支撐是 機動雷達對載車的基本需求。隨著雷達機動性要求的 提高,全自動調平及全智能檢測已被廣泛地應用于雷 達載車平臺的控制中。如何實現全自動調平中的著地 檢測、如何避免調平過程中的調平腿虛支撐現象、如何 解決由各種原因導致的平臺支撐不穩定等問題日益突 出。以往基于電流或油壓檢測等手段實現的調平腿狀 態檢測多為動態檢測,盡管通過軟硬件的多重復合判 據可實現全自動調平,但始終無法可靠解決著地檢測 的一致性問題及調平過程、調平結束后的調平腿虛支 撐問題。而采用稱重傳感器作為壓力檢測器件,通過 對各調平腿的受力測控,較好的解決了調平過程中的 靜、動態承載問題,并能及時發現載車調平腿支撐異常 情況,提高了全自動調平的可靠性及快速性。

1.稱重檢測原理

稱重傳感器按照轉換方法分為光電式、液壓式、電應變式等,其中以電阻應變式使用最廣。本文所述的 稱重傳感器為電阻應變式,是根據力-電轉換原理,將 非電量轉換為電量的一種檢測器件。

稱重傳感器承載時彈性體(彈性元件或敏感梁) 在外力作用下產生彈性變形,使粘貼在其表面的電阻 應變片(轉換元件)隨同產生變形,電阻應變片變形 后,其阻值將發生變化,相應的測量電路把這一電阻變 化轉換為電信號(電壓或電流),從而完成將外力變換 為電信號的過程。

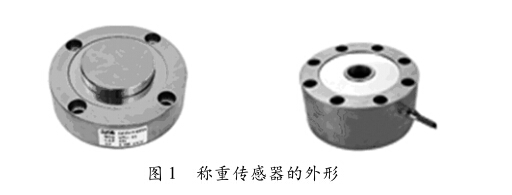

稱重傳感器外形如圖1所示,一般安裝在調平 腿底部,它與調平腿之間通過設計專門的結構件連 接,保證加載作用線與傳感器的受力軸線重合,克服 調平腿支撐時引入的傾斜載荷和偏心載荷對計量特 性的影響。

2.稱重檢測在全自動調平中的作用

2.1完成著地檢測

完成調平腿著地檢測,是全自動調平的先決條件。 雷達載車抵達陣地時調平腿均處于收攏狀態,進行全 自動調平控制時,首先伸出調平腿使其著地并可靠承 載,然后進行調平控制。對于采用液壓控制的載車自 動調平系統,以往多采用油壓完成著地檢測;對采用電 機控制的載車自動調平系統,以往多采用電流完成著 地檢測,二者均為間接檢測。對于由于調平腿結構、溫 度等因素造成的檢測值增加等問題,無法排除區分,易 造成誤判⑵。而稱重檢測為直接測量方式,可直接檢 測各調平腿的承載狀況,對不同載重的車輛通過設置 相應閥值可實現調平腿著地的可靠檢測。

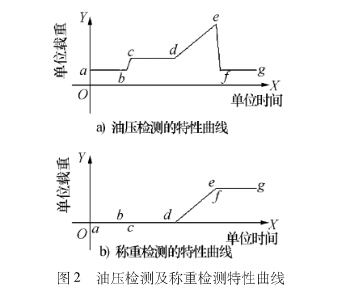

以液壓控制模式為例,圖2為油壓檢測和稱重檢 測的特性曲線比較。圖2a)所示為調平腿著地時的油 壓值變化,調平腿未工作時U -6)油壓及空行程時(c 油壓值為非零;調平腿著地并承載后U-e),油 壓值急劇增加;當停止腿伸控制時(e之后)油壓值徒 降。因此,油壓檢測為動態檢測,一旦停止調平腿運動 將無從獲取調平腿承載狀況,電動控制模式的電流檢 測也是如此。

2. 2優化調平策略

由于載車形式的不同(整車或半掛車)、傳感器設 置的差異(一個或多個)、控制模式及方式的選擇(液 壓或電機控制),全自動調平策略多種多樣,有基于經 典控制算法的、也有基于現代模糊控制理論的。但無 論哪種控制法,均是對調平腿實施控制,通過對相應調 平腿的伸縮控制,使雷達載車平臺趨于水平,從而達到 精度要求。

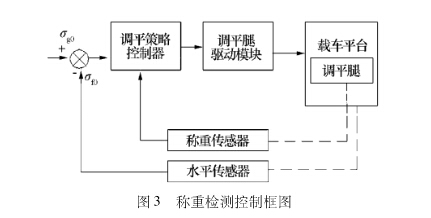

在對調平腿實施控制時,將稱重傳感器的值作為 控制內環,如圖3所示。在調平腿的伸縮控制中,可實 時監測調平腿承載狀況,并保證調平腿承載在設定范 圍內。在實際控制中,如果收縮調平腿導致該調平腿 承載小于最低閥值,則停止該調平腿的收縮,轉而控制 其伸出或其他調平腿的伸縮,由于平臺的相關性及控 制的收斂性,這種控制將導致小承載的調平腿受力增 加;同樣道理,在控制中如果伸出調平腿導致該調平腿 承載高于最高閥值,則停止該調平腿伸出,轉而控制其 收縮或其他調平腿的伸縮,這種控制將導致大承載的 調平腿受力減少。

圖2b)為調平腿著地時的稱重值變化,調平腿未 工作及空行程時(a - d)稱重檢測為零;調平腿著地并 承載后(d - e),稱重值急劇增加,可取曲線上升段某 值作為著地檢測判據;此時停止調平腿伸出(e之后), 調平腿承載值不會消失。

對于液壓控制模式,由于液壓器件的離散性及調 平腿空行程油壓值較大,若某調平腿空載油壓大于所 取閥值,將造成著地誤判。因此,必須對各油壓檢測值 進行補償,控制的一致性較差。而采用稱重傳感器這 種直接的力檢測器件進行著地檢測,可直接獲取調平 腿承載,控制的可靠性及一致性較好。

這種加入內環的動態控制將使調平后的調平腿承 載滿足設計要求,且有效避免了調平過程中及調平結 束后的調平腿虛支撐現象。

由于增加了調平腿承載范圍限定,消除了調平腿 的承載超限問題,這種控制也將有利于延長調平腿的 使用壽命。

2.3油壓檢測及稱重檢測實例比較

以4調平腿實現雷達載車調平的液壓控制模式為 例,雷達載車平臺中心采用水平儀,平臺尾梁處采用單 軸的傾斜儀,對于凸凹不一的地基工況,按照以下流程 進行調平:調平腿油壓著地檢測—基于水平度變化的 調平腿依次進行著地檢測—抬高載車平臺—平臺大跨 度側水平度過零—模糊調平控制策略—調平腿虛支撐 檢測—全自動調平結束。

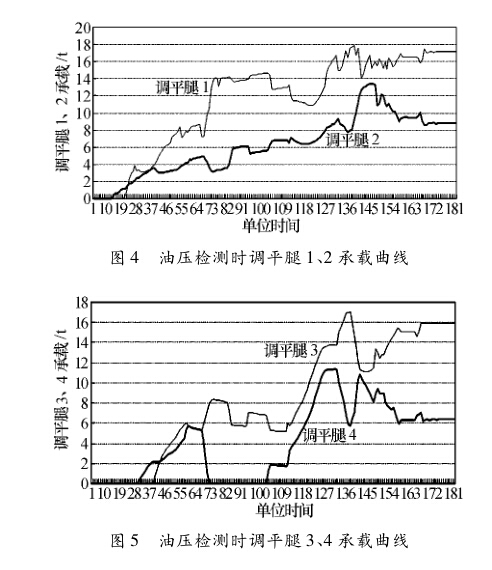

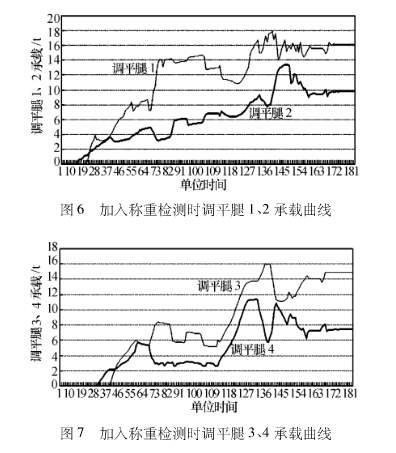

采用油壓檢測調平的調平腿承載曲線如圖4、圖5 所示。

加入稱重傳感器時內環控制的調平腿承載曲線如 圖6、圖7所示。

比車父圖4~圖7可見.a)米用油壓檢測調平結束 后各調平腿均有承載,不存在虛支撐現象,但調平腿4 在調平過程中出現了虛腿現象(圖5腿4承載曲線的 64 ~91段),而加入稱重傳感器內環控制后,調平腿均 無虛腿現象發生;b)加入稱重傳感器內環控制后,調 平腿3的最大承載減少(圖5、圖1中腿3承載曲線的 127 ~ 136 段)。

圖4~圖7的曲線是為獲得比較結果而采用相同

的控制流程時所生成的曲線。實際上采用了稱重傳感 器后,無需依次對調平腿進行著地再檢測,此項可節約 調平時間約12 s;調平結束后也無需同步同位移伸出 調平腿進行撐實的動態檢查,此項可節約調平時間約 4 s,因此米用稱重傳感器可減少調平時間是顯而易見 的。同時由于采用了內環的動態控制,各調平腿承載 范圍受控,控制策略得以極大優化。調平結束后,各調 平腿承載趨于均衡。

3.稱重檢測在靜態承載檢測中的應用

由于機動雷達工作時陣地的條件差異較大,雷達 載車工作時,由于地基沉陷引發的調平腿承載變化可 導致調平腿虛支撐現象發生,從而使載車水平度發生 波動、載車的支撐性能減弱,嚴重時將影響雷達整體的 性能指標及結構傳動件的壽命。因此,實時檢測各調 平支撐腿的承載狀況,有利于及時發現和消除虛支撐 現象,保障雷達設備可靠運行。

靜態承載的檢測是油壓、電流等動態檢測無法完 成的,必須依賴稱重傳感器。

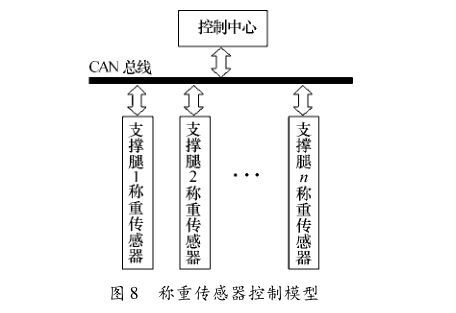

目前,稱重傳感器產品多為模擬量輸出,可對其輸 出量進行A/D轉換,并采用CAN等總線模式進行控 制,如圖8所示,各調平支撐腿稱重傳感器均掛接于 CAN總線上,控制中心通過總線實時獲取各支撐腿承 載信息H ,當承載發生問題時及時報警,并采用人工 干預方式重新撐實調平腿或重新進行調平。

4.結束語

將地磅稱重傳感器應用于機動雷達載車調平腿控制, 極大地優化了全自動調平控制策略,解決了全調平過 程中的調平腿虛支撐問題,其靜態檢測功能有利于及 時消除由于地基沉陷導致的虛支撐現象,較好地實現 了機動雷達載車對支撐性能的要求。因此,它在機動 雷達載車調平系統中使用,具有廣泛的應用前景。